印刷機製造・販売・メンテナンス

アキヤマの技術はオリジナリティに溢れ、様々なメリットを生み出しております。

そこには開発者のものづくりに対する精神・熱い思いが込められています。

不可能を可能にしてきた機能の数々をご紹介します。

独自機構により、高品質の印刷品質をご提供します。高速印刷でも用紙搬送をスムーズに行う事が可能です。ユニット型両面印刷機構は、お客様のニーズに応じたユニット構成を可能にします。

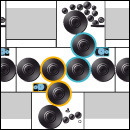

アキヤマ独自の胴配列

アキヤマ独自の胴配列

高品質の印刷環境を実現するためにオペレーターの作業を大幅に軽減。

段取り替え作業を効率化するために、各種作業を数値化し、作業の管理を容易にします。

片面印刷と比較しても2~3倍の高生産性を誇り、最少人数で高い経済効果を生み出します。

印圧プリセット

印圧プリセット

従来、各ユニットごとに行っていた印圧調整を、タッチパネルの数値入力による全ユニット自動設定が可能になり、

準備時間の短縮に成功しました。

紙サイズプリセット

紙サイズプリセット紙サイズ寸法をタッチパネルから数値入力だけで、1) 給紙サッカー、2) フィーダーボード上のハケ・コロ、3) 横針、4) 吸引車やジョガーなどの位置を自動的に設定します。数値のメモリ入力も可能です。

給紙サッカー

フィーダーボード

横針

吸引車・ジョガー

インキローラー自動洗浄

インキローラー自動洗浄

各ユニットの色替え作業時に、デリバリー部のタッチパネルからのボタン操作で、インキローラーへの洗浄液噴射、洗浄、そしてインキドクタ-装置での廃液回収まで、全て自動的に行います。

ブランケット・圧胴同時洗浄

ブランケット・圧胴同時洗浄

圧胴を胴入れしてブランケット胴と同時接触回転させることで圧胴表面に浮いたインキや紙粉などのゴミは、ブランケット上の洗浄液を介し、ブラン胴へ転位。ブランケット洗浄用「洗浄布」で同時洗浄されます。「洗浄布」が圧胴と直接接触しないため、特殊セラミックスジャケットの摩耗が低減します。

片くわえ印刷方式

片くわえ印刷方式

片くわえ方式による印刷方式のため、印刷有効面積の特長を活かした面付けで用紙のコストダウンを図れます。

レジスターパンチャー

レジスターパンチャー

絵柄を焼き付けた版の左右のトンボを高精度CCDカメラで読み取り、刷版の天地左右の位置を自動検知し、Uカットパンチをおこないます。経験や技術を要する見当合わせを素早く高精度に行い、印刷作業を効率化します